�a(ch��n)Ʒ����PRODUCTS

���՟ᾀ

����

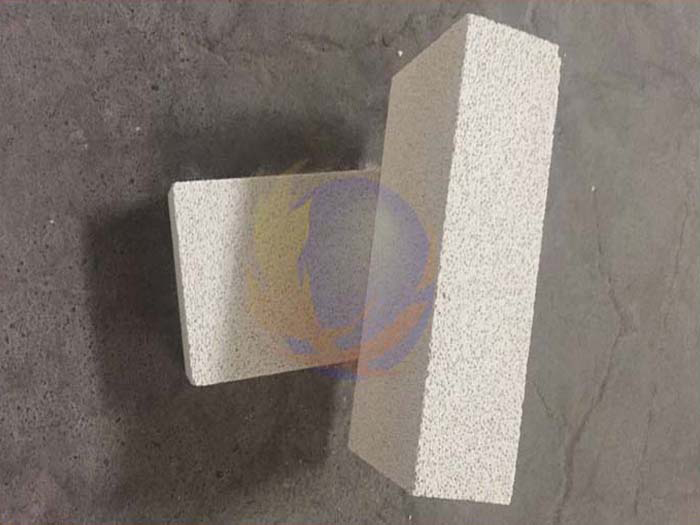

��ǰλ�ã���� > ������ > �a(ch��n)Ʒ֪�R > �������������X���X�Ͻ��ۻ��t��Ҫ�з���t�����t�Б��t���҇�Ŀǰ�X�ӹ��ИI(y��)�õ��۽�t��Ҫ�Ƿ���t������������� ��Ч�ʸ����������ȃ�(y��u)�c��

�����S���X�۽�t�IJ�����ͻ��͏���ұ���Č�ʩ������(n��i)�r�ͻ��������˸��ӿ��̵�Ҫ�������������Ҫ���۽�t���ͻ� ���ϵ������M�и��M�������Ʋ��ϵēp���͌��XҺ����Ⱦ��

�����mȻ�X�۽�t�IJ����ض�ֻ��800-1000��������Fұ���Ĝضȵ͵ö�����������X�Լ��X�кϽ�Ԫ�طdz���������� �H�ܘO����ͬ�ͻ���ϳɷַ���������������������ҽ����X���X�Ͻ���Һ�ܘO���؝B�M���ͻ���ϽY(ji��)��(g��u)�е� ��׃�(n��i)���a(ch��n)�������׃�|(zh��)�����ڜض�׃�ӵėl���®a(ch��n)���Y(ji��)��(g��u)����������ͻ�����^��p����

�����������XҺ���X�Ͻ���Һ�ĝB�����ͻ���ϽY(ji��)��(g��u)�������X�۽�t��(n��i)�ͻ�����^��p�ĵ���Ҫԭ���XҺ�������X�� ��B�M���ͻ���ϽY(ji��)��(g��u)�еĚ�׃�(n��i)�Ժ��Hʹ֮�|(zh��)���ܵ�Ӱ������Ҍ�� t�r׃�|(zh��)��ʹ���B�^(q��)��׃�÷dz����ɶ� �����ױ��_���������g���@�͕������ͻ����δ���B�����Mһ���ܵ����W���g��

�����ڛ]�ЙCе�������׃���˵��ͻ���ϣ����B���֣�����r����������ڟ�ض��ݶ�����ʹ���W���g׃����ֹͣ���� ����ԭ�|(zh��)�Ӻ�׃�|(zh��)�ӵ���Ûϵ��(sh��)�͏���ģ���Ȳ�ͬ���ڜض�׃�ӵ���r�£��ڟᑪ���������¾͕��a(ch��n)��ͬ�ӟ���ƽ�е� �Ѽy���ڶ�Ο�ѭ�h(hu��n)����������½Y(ji��)��(g��u)����İl(f��)�����@�N�Y(ji��)��(g��u)���伴���@���ؼӿ��ͻ���ϵēp����

�����IJ��|(zh��)�OӋ���濼�]������������������Ч���ƝB�ĽM������ʯī��SiC��Si2ON2��Si3N4��B4C��BN�ȱ��ܴ������� ����Ͽ��Y(ji��)��(g��u)�����������

����ͨ�^�������|(zh��)�ͻ�����w���M�Ѓ�(y��u)���Լ��m����������������x���Ʒ�|(zh��)�Y(ji��)�τ������ø߉��������ɫ@�������^�ѵďͺ� �����|(zh��)�ͻ���ϣ���Ʒ�����@Щ�����ͺτ����|(zh��)��Ʒ�����۽�t�r���������XҺ�B���p�ٽY(ji��)��(g��u)����p��������ͻ� ����ʹ�É�����

�����F(xi��n)���ѽ�(j��ng)��֪��ͨ�^���ͻ�����w���ֲ��M�Ѓ�(y��u)���Լ��۵đ���������ƽ����������^0.5��m�������^�XҺ�B���R ����ֱ�����Լ���ȵ͵��ͻ���ϱ��������XҺ�B��

��������(j��)���۽�Įa(ch��n)Ʒ�Ͳ����l�����J���۽�t��(n��i)�r�ͻ���Ͽ��x��SiO2-Al2O3�|(zh��)�ͻ���ϡ����]�������X���X�Ͻ��еĺ� ��Ԫ�،�SiO2�к���߀ԭ������������x��Al2O3�����ߵ�SiO2-Al2O3�|(zh��)�ͻ���ϣ����X�\���|(zh��)�ͻ���Ϻ̈́����|(zh��)�ͻ� ���ϣ����ڽM���Y(ji��)��(g��u)������������ȵ������ֱ��С��0.5um�ĸ��X�|(zh��)�ͻ�����������c�۽�t��ʹ�×l�����m����

- ��һƪ���p�|(zh��)���شu�ɷ�

- ��һƪ���V�t�u�ğ���(w��n)����

�����]

�ھ���ԃ(7*24)

�ھ���ԃ(7*24) �Ԓ��ԃ

�Ԓ��ԃ