建材行業新型窯墻用耐火材料。目前,世界上許多國家隧道窯用耐火材料使用了輕質材料與硬質材料兩種。其中硬質耐火材料分為黏土耐火磚、高鋁耐火磚、硅磚、半硅磚及其他部分。黏土耐火磚含三氧化二鋁35%,高鋁耐火磚中三氧化二鋁含量為 43%〜96%,其中莫來石中三氧化二鋁含量為75. 65%;硅線石 內三氧化二鋁含量為60%;硅磚中以二氧化硅為主,含量達到 95.6%。

英國某公司設計建造的燒制衛生陶瓷的隧道窯爐,燒成溫度為1250℃,窯墻的熱面采用氧化鋁含量為54% -60%大硅線石磚。其背面為114mm的較高級的隔熱磚,然后是230mm的較低級的隔熱磚,后是315mm的隔熱粉與114mm的紅磚。拱頂也采用硅磚砌筑,緊接著是兩層厚75mm的不同級別的隔熱磚,再用隔熱粉與一層水泥漿料抹平窯頂。

英國摩根公司和道爾頓公司是專門生產裝配式高溫輕質隧道窯爐的公司。摩根公司的窯爐燒成溫度為1420℃,燒成氣氛為還原焰。其預熱帶熱面采用42% ~ 44%的耐火磚。燒成面采用的是硅線石磚。其他各處大致相同。道爾頓公司隧道窯的熱面采用的都是高鋁輕質磚。其他部位則采用膨脹系數相同的同一材質 不同密度的輕質磚。如熱面的溫度范圍可達1100~ 1500℃,其體積密度為0.42 ~0.77g/cm3。具有不同的熱傳導率。

新式間歇窯由于大量采用耐火纖維作窯墻材料,技術含量與技術地位發生明顯的變化。目前全部采用耐火纖維的間歇窯曰益增多內襯全部采用氧化鋁含耐火纖維的間歇窯,其使用溫度可高達1600℃。由于保溫效果好,其外墻散熱溫度可低于60℃。

摩根窯爐公同間歇窯爐的窯墻總共有六層組成,外側為3mm厚低碳鋼板,其次第二層是50mm厚的石棉板,第三層是25mm厚的耐火纖維(密度為64kg/m3)。第四層是25mm厚、密度為98kg/m3的纖維,第五層是密度為128kg/m3的纖維,里層為25mm厚、密度為128kg/m3的陶瓷纖維,或者采用經過抽真空的纖維板。

目前由于純纖維窯爐內襯窯爐技術上的成熟,采用纖維加部分其他耐火材料的窯爐類型減少。耐火纖維在建造窯爐方面煅大的優點是其密度小,小于0.2g/cm3。因此采用耐火纖維的窯爐,節能效果大可以達到30%〜50%,又可以實現快速燒成,取得非常高的熱效利用率,是近年來建筑衛生陶瓷技術創新與產品創新明顯的標志。此外,耐火纖維還具有良好的抗熱震性,很好的高溫化學性,這些優點導致了間歇窯技術地位的提升。耐火纖維制品形成了纖維棉、纖維氈、纖維毯,纖維砌塊及纖維構件等非常多的品種,為在建筑衛生陶瓷大規模的普及提供了技術上的方便。近年來,新興陶瓷窯發生革命性的變化與進步,許多方面得益于耐火纖維材料的應用。

耐火纖維的使用壽命與窯爐內的燒成氣氛密切相關,在氧化焰氣氛下,僅作高溫素燒時,其壽命可達10年左右。而在還原焰時,由于窯爐中碳和硫的沉淀作用,有可能縮短纖維的使用壽命。如果適當提高氧化鋁的含量,可以增加纖維表面的抗腐蝕能力。

目前,除少量隧道窯外,歐洲采用的窯爐墻體材料均已實現全纖維化或纖維加輕量磚化。在陶瓷纖維制品中有棉、毯、氈、疊塊、繩、釘栓等,完全滿足了現代化高效節能窯爐材料的需求。由于耐火纖維高效的隔熱、保溫效果,使燒成能耗大幅度降低。

我國已開始開發高溫空氣燃燒技術、高性能燃燒技術及裝置。高溫空氣燃燒技術是上20世紀90年代迅速發展的高效、節能、環保型先進燃燒技術。與傳統燃燒技術相比,高溫空氣燃燒技術通過蓄熱式煙氣余熱回收,可使空氣預熱溫度達到煙氣溫度的95%,不僅大大提高了工業爐的熱效率,而且由于空氣預熱溫度很高,也大幅度地提高了爐膛溫度的均勻度。建材行業的各種排煙溫度高的工業爐窯,采用耐火纖維爐襯可以降低爐窯散熱損失,改善操作環境,在燃燒系統上采用高溫空氣燃燒技術,不但在能耗降低上再下降一大步,更為重要的是可提高產品的質量。

高溫空氣燃燒技術可節能60%以上,因而大大降低了CO2的排放量。高溫空氣燃燒技術實現貧氧區域燃燒,使NOx的排放量也大大減少,為傳統燃燒技術的1/15 ~1/20。此外,高溫空氣燃燒技術燃燒噪聲低,減輕了噪聲對環境的污染。該技術經濟效益顯著,其開發應用也日趨成熟。目前,國外已開發出幾種高溫空氣燃燒器,在日本、美國、歐洲等地已經用于生產實際,對建材行業徘煙溫度高的高溫隧道窯、梭式爐等都非常適用。

- 上一篇:新型熱處理爐制造中硅酸鋁耐火纖維的節能效果

- 下一篇:水泥回旋窯耐火材料使用注意事項

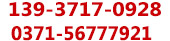

在線咨詢(7*24)

在線咨詢(7*24) 電話咨詢

電話咨詢